Kilde: ee.co.za

Moderne solcelleanlæg er designet til pålidelig drift i hele produktets levetid. På trods af denne fremstillingsfejl og for tidlige fejl forekommer der stadig, som kan påvirke produktets ydelse.

Pålidelighed og kvalitet er designet og indbygget i moderne solcelleanlæg. Selvom masseproduktionsteknikker, selvom kontrolleret og dårlig kvalitetskontrol, stadig kan indføre produktionsfejl i produktet, og feltinstallation såvel som transport kan resultere i skader, som alle kan forkorte produkters levetid.

En nøglefaktor for at reducere omkostningerne ved fotovoltaiske systemer er at øge pålideligheden og levetiden for PV-modulerne. Dagens statistikker viser nedbrydningsgrader af den nominelle effekt for krystallinsk silicium PV-moduler på 0,8% / år [1]. Selvom moderne produkter er designet til at gøre brug af materialer af højere kvalitet og mekaniseret fremstilling, har priskonkurrence ført til, at tyndere og mindre materiale er brugt til fremstilling af paneler. Derudover er der bevis for, at nogle producenter har vendt tilbage til at bruge materialer af lavere kvalitet til at sænke priserne.

For tidlig svigt i paneler kan have en stor økonomisk konsekvens for PV-installationer, da de største livscyklusomkostninger er kapital. En PV-modulfejl er en effekt, der enten forringer modulets strøm, som ikke vendes ved normal drift eller skaber et sikkerhedsproblem.

Et rent kosmetisk problem, der ikke har nogen af disse konsekvenser, betragtes ikke som en PV-modulfejl. En PV-modulfejl er relevant for garantien, når den opstår under forhold, som modulet normalt oplever [1].

Produktfejl er typisk opdelt i følgende tre kategorier:

Spædbarnsfejl

Midtlevelsesfejl

Slidfejl

Fig. 1 viser eksempler på disse tre typer af fejl for PV-moduler. Ud over disse modulfejl viser mange PV-moduler lysinduceret strømnedbrydning (LID) umiddelbart efter installationen. LID er en fejltype, der opstår under alle omstændigheder, og den nominelle effekt, der er trykt på PV-modulets etiket, justeres normalt med det forventede standardiserede mættede effekttab på grund af denne fejl.

![Fig. 1: Tre typiske fiaskoscenarier for waferbaserede krystallinske fotovoltaiske moduler [1]](/Content/upload/2019377093/201912090943531667781.jpg)

Fig. 1: Tre typiske fiaskoscenarier for waferbaserede krystallinske fotovoltaiske moduler [1]

LID: Lysinduceret nedbrydning

PID: Potentiel induceret nedbrydning

EVA: Ethylenvinylacetat

J-box: Koblingsboks

Fejl og forekomst

Detaljerede undersøgelser af driftsfejl i panelernes fulde levetid er ikke tilgængelige, da de fleste installationer er nylige, og leverandører er tilbageholdende med at frigive sådanne tal. Rapporter om undersøgelser af spædbarnsdødelighed, dvs. svigt ved installation, giver tal mellem 1 og 2% af alle installerede paneler [3]. Flere simuleringsundersøgelser med accelereret levetid er blevet foretaget, men på et begrænset antal paneler.

BP Solar har rapporteret en fiaskosats på 0,13% over en otteårsperiode for Solarex c-Si-paneler, og Sandia National Laboratories har forudsagt en fiaskosats på 0,05% om året baseret på feltdata [4]. Imidlertid er dette tal på kort sigt over tidlige liv, og der er ingen tal om manglende sene levetid for store installationer.

Store mangler og fejl

Fejl kan opdeles i ydelses- og sikkerhedsrelaterede fejltyper. Sikkerhedsrelaterede fejl kan resultere i materielle skader eller personskade. Ydelsesrelaterede fejl resulterer i et tab eller fald i outputstyrken.

Mangler forekommer i følgende områder:

Vaflerne eller cellerne i krystallinske PV-produkter

Indkapslingen

Glasbunden

Intern ledning

Ramme og fittings

De amorfe lag i amorf PV

Fejl i wafer eller celle

Forringelse af cellens effektivitet er normal i cellens levetid og betragtes ikke som en fejl eller fejl, medmindre nedbrydningshastigheden overstiger de normale grænser. Størstedelen af felter i celler eller celler vil revne i skiven og skade på forbindelser og ledere. Mindre fejl opstår som følge af anti-reflekterende coating (ARC) og cellekorrosion. Lysinduceret nedbrydning i amorfe solcellepaneler er en kendt effekt og betragtes ikke nødvendigvis som en fiasko. Potentiel induceret nedbrydning er et nyt fænomen, der har vist sig som et resultat af stadig højere spændinger anvendt i PV-systemer.

Anti-reflekterende coating delaminering

En antireflekterende belægning (ARC) øger optagelsen af lys og øger derfor modulets strømkonvertering. ARC-delaminering opstår, når den antireflekterende belægning kommer ud af cellens siliciumoverflade. Dette er ikke en alvorlig mangel, medmindre der er meget delaminering [2]. Forskning har vist, at ARC-egenskaber er en årsagsfaktor i PID.

Cell krakning

Revner i PV-moduler er allestedsnærværende. De kan udvikle sig i forskellige faser i modulets levetid.

Især under fremstillingen inducerer lodning høje belastninger i cellerne. Håndtering og vibrationer i transport kan inducere eller udvide revner [4]. Endelig oplever et modul i marken mekaniske belastninger på grund af vind (tryk og vibrationer) og sne (tryk).

Mikro-revner kan være forårsaget eller forværret af:

Fremstille

Transportere

Installation

Spænding i drift (termisk og ellers)

Krystallinske skiver er steget i størrelse og formindsket i tykkelse gennem årene, hvilket øger potentialet for brud og revner. Krakker i solceller er et ægte problem for PV-moduler, da de er svære at undgå og indtil nu grundlæggende umulige at beregne deres indflydelse på modulets effektivitet i dets levetid. Især kan tilstedeværelsen af mikroskrak kun have en marginal virkning på kraften i et nyt modul, så længe de forskellige dele af cellerne stadig er elektrisk forbundet.

Efterhånden som modulet ældes og udsættes for termiske og mekaniske spændinger, kan der introduceres revner. En gentagen relativ bevægelse af de krakkede celledele kan resultere i en fuldstændig adskillelse, hvilket resulterer i inaktive celledele. I dette særlige tilfælde er en klar vurdering af strømtab mulig. For en 60-celle, 230 W PV-modul er tabet af celledele acceptabelt, så længe den mistede del er mindre end 8% af celleområdet [3].

![Fig. 2: Sneglespor på grund af mikrosprækker i celler [1]](/Content/upload/2019377093/201912090951438045718.jpg)

Fig. 2: Sneglespor på grund af mikrosprækker i celler [1]

Mikro-revner er revner i siliciumsubstratet i PV-cellerne, som ofte ikke kan ses med det blotte øje. Der kan dannes revner i forskellige længder og orientering i en solcelle. Skiveskiven, celleproduktionsstreng og indlejringsprocessen under produktionsprocessen forårsager celle revner i de fotovoltaiske celler. Strengeprocessen for solcellerne har en særlig stor risiko for at indføre revner [1].

Der er tre forskellige kilder til mikroskrakker under produktionen; hver har sin egen forekomstsandsynlighed:

Revner, der starter fra celleforbindelsesbåndet, er forårsaget af den resterende spænding, der induceres af lodningsprocessen. Disse revner er ofte placeret i slutningen eller udgangspunktet for konnektoren, fordi der er den højeste resterende spænding. Denne revntype er den hyppigste.

Den såkaldte cross crack, som skyldes, at maskiner presser på skiven under produktionen.

Revner, der starter fra kanten af cellen, er forårsaget af, at cellen påvirker en hård genstand.

Når celle revner er til stede i et solcellemodul, er der en øget risiko for, at under solcellemodulets drift kan korte celle revner udvikle sig til længere og bredere revner. Dette skyldes mekanisk belastning forårsaget af vind- eller snebelastning og termomekanisk belastning på solmodulerne på grund af temperaturvariationer forårsaget af passerende skyer og variationer i vejret.

Mikro-revner kan have forskellige oprindelser og resultere i temmelig "bløde" resultater, såsom udbyttereducerende nedbrydning af dele af den berørte celle op til mere alvorlige påvirkninger, der involverer nedsættelse af kortslutningsstrømmen og celleeffektiviteten. Visuelt kan mikro-revner vises i form af såkaldte “sneglespor” på cellestrukturen. Sneglestier - som et langsigtet påvirkningsskilt - kan imidlertid også være et resultat af kemisk proces, der får celleoverfladen til at ændre sig og / eller hot spots.

Afhængig af revnen i de større revner, kan den termiske, mekaniske belastning og fugtighed føre til "døde" eller "inaktive" celledele, der forårsager et tab af effekt fra den berørte fotovoltaiske celle. En død eller inaktiv celledel betyder, at denne bestemte del af den solcellepanel ikke længere bidrager til solcellemodulets samlede effekt. Når denne døde eller inaktive del af den fotovoltaiske celle er større end 8% af det samlede celleareal, vil det føre til et effekttab, der groft lineært øges med det inaktive celleområde [1].

Cracks vokser potentielt over en længere driftstid og forlænger dermed deres ondsindede indflydelse på funktionaliteten og ydeevnen af et PV-modul, hvilket også potentielt udløser hot spots. Udetekterede mikroskrak kan resultere i en mindre levetid end forventet felt. De er forskellige i størrelse, placering på cellen og påvirkningskvalitet.

Mikro-revner kan detekteres i marken inden installation og i løbet af et projekt. Der er forskellige kvalitetstestmetoder til at identificere mikrosprækker, hvor elektroluminescens (EL) eller elektroluminescenscrackdetektion (ELCD) -test er en af de mest anvendte metoder. EL-test kan registrere skjulte defekter, der før var ikke sporbare ved andre testmetoder, såsom infrarød (IR) -afbildning med termiske kameraer, VA-karakteristik og flash-test [1]. Nogle fabrikanter anbefaler regelmæssig inspektion af installerede paneler i løbet af levetiden [3].

Indkapslingsfejl

Et solcellepanel er en "sandwich", der består af forskellige lag af materialer (fig. 3).

![Fig. 3: Komponenter i et PV-modul [2].](/Content/upload/2019377093/201912091003467039614.jpg)

Fig. 3: Komponenter i et PV-modul [2].

Indkapslingsmaterialer bruges til at:

Modstå varme, fugtighed, UV-stråling og termisk cykling

Sørg for god vedhæftning

Par glas optisk til celler

Elektrisk isolere komponenter

Kontroller, reducer eller fjern indtrængen i fugt

Det mest co- mmon materiale, der bruges til indkapsling, er ethalinvinylacetat (EVA). Svigt i indkapslingsmidlet kan resultere i svigt eller forringelse af PV-modulet.

Vedhæftningsfejl

Vedhæftningen mellem glasset, indkapslingsmidlet, aktive lag og baglagene kan være kompromitteret af mange grunde. Tyndfilm og andre typer PV-teknologi kan også indeholde et transparent ledende oxid (TCO) eller lignende lag, der kan delaminere fra et tilstødende glaslag.

Typisk, hvis vedhæftningen er kompromitteret på grund af forurening (f.eks. Forkert rengøring af glasset) eller miljøfaktorer, vil der opstå delaminering efterfulgt af fugtindtrængning og korrosion. Delaminering ved grænseflader inden for den optiske bane vil resultere i optisk reflektion (f.eks. Op til 4%, effekttab, ved en enkelt luft / polymer-grænseflade) og efterfølgende tab af strøm (effekt) fra modulerne [1].

Eddikesyreproduktion

EVA-plader reagerer med fugtigheden og danner eddikesyre, der fremskynder korrosionsprocessen for den indre komponent i PV-modulkomponenter. Dette kan også skyldes EVA-aldringsprocessen og kan angribe sølvkontakter og påvirke celleproduktionen. For gennemtrængelige bagplader er dette ikke et problem, fordi eddikesyren kan undslippe. For uigennemtrængelige bagark kan denne defekt imidlertid medføre betydelige effekttab over tid.

Farvning af indkapslingsmiddel

Dette vil resultere i et vist tab af transmission og derfor reduceret strøm. Misfarvningen skyldes blegning af ilt, så med en åndbar bagplade misfarges centrum af celler, mens udvendige ringe forbliver klare. Dette kan forekomme på grund af dårlig tværbinding og / eller additiver i EVA-formuleringen.

![Fig. 4: Misfarvet EVA [5].](/Content/upload/2019377093/201912091006247372733.jpg)

Fig. 4: Misfarvet EVA [5].

Uden koncentration tager det fem til ti år at se misfarvning og længere at starte mærkbar reduktion af outputeffekt. Det er ikke selve EVA, der misfarves, men tilsætningsstoffer i formuleringen. Denne fejl kan forhindre noget lys i at nå panelet [5].

delaminering

Delaminering er adskillelsen af indkapslingsmidlet fra glasset eller cellen. Delaminering kan være mellem superstrat (glas), underlag (bagark) og indkapslingsmiddel eller mellem indkapslingsmiddel og celler. Delaminering fra det forreste glas kan forekomme på grund af dårlig EVA-vedhæftning eller dårlig glasrensningsprocedurer under fremstillingsprocessen. Denne fejl kan forhindre noget lys i at nå frem til panelet. Problemet kan blive mere alvorligt, hvis fugtigheden samler sig i tomrummet og skaber kortslutninger i nærheden af lodtrådene.

Delaminering fra cellen er sandsynligvis forårsaget af dårlig tværbinding eller kontaminering af celleoverfladen. Denne fejl kan være alvorlig, fordi når der oprettes en luftboble i laminatet, er der mulighed for fugtighedsophopning og kortslutninger. Delaminering fra indsatsen sker, hvis EVA ikke klæbede godt til indsatsen under fremstillingen.

De nye veje og efterfølgende korrosion efter delaminering reducerer modulets ydelse, men udgør ikke automatisk et sikkerhedsproblem. Delaminering af bagsidearket kan imidlertid muliggøre udsættelse for aktive elektriske komponenter. Når et modul er konstrueret med for- og bagplader af glas, kan der være ekstra spændinger, der forbedrer delaminering og / eller glasbrud.

Mangler på bagsidearket

Modulets bagside beskytter både til at beskytte elektroniske komponenter mod direkte eksponering for miljøet og til at give sikker drift i nærvær af høje jævnspændinger. Bagplader kan være sammensat af glas eller polymerer og kan indeholde en metalfolie.

Fig. 5: Delaminering (Rycroft).

Oftest består en bagside af en laminatstruktur med en meget stabil og UV-resistent polymer, ofte en fluorpolymer på ydersiden, direkte udsat for miljøet, et indre lag af PET, efterfulgt af indkapslingslaget [1] .

Når der bruges et bagerste glas i stedet for et bagside, kan det mislykkes ved at gå i stykker. Hvis modulet er konstrueret som en tyndfilm-enhed på bagpladen (underlag CIGS), udgør dette en betydelig sikkerhedsrisiko ud over betydelig eller, mere sandsynligt, fuldstændigt effekttab for dette modul. Der kan være et lille mellemrum langs revnerne og en vis spænding, der er i stand til at producere og opretholde en elektrisk bue.

Hvis dette sker i forbindelse med svigt i en bypass-diode, kan hele systemspændingen være til stede over gabet og skabe en stor og vedvarende bue, som sandsynligvis vil smelte glas, eventuelt starte en brand. Hvis et glasplade imidlertid knækkede i et typisk krystallinsk Si-modul, ville der stadig være et lag indkapslingsmiddel for at tilvejebringe et lille mål for elektrisk isolering.

Delaminering fra EVA kan forekomme på grund af dårlig vedhæftning mellem EVA og bagpladen, eller hvis bagsidefladens vedhæftningslag er beskadiget af UV-eksponering eller en temperaturstigning.

Gulning på forsiden skyldes en nedbrydning af den anvendte polymer til at fremme vedhæftningen af det specifikke bagark til indkapslingsmidlet. Gulfarvning er ofte forbundet med forværrede mekaniske egenskaber. Med denne defekt er det sandsynligt, at bagpladen i sidste ende kan delaminere og / eller revne [3].

Gulning i luftsiden er et tegn på UV-følsomhed, der kan accelereres ved høje temperaturer. Denne defekt forekommer også i nogle bagark som et resultat af termisk nedbrydning. Gulfarvning er ofte forbundet med forværrede mekaniske egenskaber. Med denne defekt er det sandsynligt, at bagpladen i sidste ende kan delaminere og / eller revne [3].

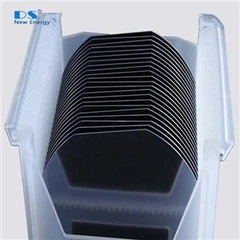

Hot spots

Opvarmning af hot-spot opstår i et modul, når dens driftsstrøm overstiger den reducerede kortslutningsstrøm (I sc ) af en skygge eller defekt celle eller gruppe af celler. Når en sådan tilstand opstår, tvinges den berørte celle eller gruppe af celler til omvendt bias og skal sprede strømmen.

![Fig. 6: Krystallinske siliciumsolceller sammenkoblet i serie med fanebånd [6]](/Content/upload/2019377093/201912090943573855703.jpg)

Fig. 6: Krystallinske siliciumsolceller sammenkoblet i serie med fanebånd [6]

Hvis strømafledningen er høj nok eller lokaliseret nok, kan den omvendte partiske celle overophedes, hvilket resulterer i smeltning af loddemetode og / eller silicium og forringelse af indkapslingsmidlet og bagarket [5].

Konstruktionsbånd og ledfejl

Solceller er udstyret med to basale elementer, de forreste og de bagerste kontakter, der tillader levering af strøm til det eksterne kredsløb. Strøm føres af bussestrimler, der er loddet til kontakterne foran og bagpå. En fiasko i strengbåndet er forbundet med tab af udgangseffekt. Sammenkoblingsbrud opstår som et resultat af termisk ekspansion og sammentrækning eller gentagen mekanisk belastning. Desuden bidrager tykkere bånd eller knækk i bånd til brud på sammenkoblinger og resulterer i kortslutede celler og åbne kredsløb.

En kritisk del af modulet er loddeforbindelsesforbindelser. De består af mange materialer, der er bundet sammen, herunder loddemetode, busstang, bånd og siliciumskiven. Disse materialer har forskellige termiske og mekaniske egenskaber. Ved limning udvikler enheden termomekaniske pålidelighedsproblemer, der er forårsaget af forskelle i de bundne materialers termiske ekspansionskoefficient. Loddet giver en forbindelse mellem elektroden og båndet.

PV-modulets temperatur varierer afhængigt af lokalt vejr, hvilket igen påvirker frekvensen af nedbrydning af loddeforbindelse. I en levetid forudsigelsesmodelleringsanalyse blev det rapporteret, at for den samme type c-Si PV-moduler placeret i forskellige vejrforhold var levetiden kortest i en ørken efterfulgt af dem i troperne.

Selvom anvendelsen af lodningsprocessen ved samling af solceller i PV-moduler har fordelen ved at give produkter, der besidder høj pålidelighed til minimale produktionsomkostninger, forekommer teknologien ved høj temperatur med iboende potentiale til at frembringe forskydningsspænding i siliciumskiven. Svigt og nedbrydning af loddeforbindelser medfører en stigning i seriemodstand, hvilket fører til tab af magt.

Modulets levetid

Alle ovenstående fejl bidrager til nedbrydning og ultimativ svigt af PV-paneler. PV-moduler er designet til at vare i 20 år eller mere, og nye moduler gennemgår accelererede testprogrammer, der simulerer virkningerne af varme, fugtighed, temperaturcykling, UV-stråling og andre faktorer [5]. Resultaterne af testprogrammer udført af Kohl er vist i fig. 7 [7].

![Fig. 7: Accelererede aldringstest på kommercielle c-Si-moduler [7]](/Content/upload/2019377093/201912091011164862197.jpg)

Fig. 7: Accelererede aldringstest på kommercielle c-Si-moduler [7]

Et normaliseret effektniveau på 0,8 tages normalt som en levetid for et PV-panel. Det kan ses fra testkurverne, at panelerne forringes hurtigt efter dette punkt.

I de tidlige 1990'ere var ti års garantier typiske. I dag tilbyder næsten alle producenter 20 til 25 års garantier. Men en 25 års garanti betyder ikke, at projektet er beskyttet. Man skal stille følgende spørgsmål:

Vil modulleverandøren være omkring 15 år, når der opstår problemer?

Finansierer leverandøren en escrow-konto for at sikre, at hvis den er væk, vil projektet blive beskyttet?

Er leverandøren simpelthen afhængig af IEC-kvalifikationstest for at gøre krav på langvarig holdbarhed?

Hvis leverandøren kun har eksisteret i fem år, hvordan kan den hævde, at modulerne varer i 25 år?

Forøgelsen i længden af garantier er lovende, men en investor eller udvikler skal nøje gennemgå det firma, der leverer det [4].

Referencer

[1] IEA: “ Gennemgang af svigt i fotovoltaiske moduler ”, opgave 13 ekstern slutrapport, IEA-PVPS, marts 2014.

[2] Dupont: “ En guide til forståelse af solcellepanelfejl: fra fabrikation til feltmoduler ”, www.dupont.com

[3] M Kontges, et al: " Crack statistik over krystallinske fotovoltaiske moduler ", 26. europæiske Photovoltaic Solar Energy Conference and Exhibition, 2011.

[4] E Fitz: “ Den nederste linje påvirkning af PV-modulets pålidelighed ”, Renewable Energy World, marts 2011.

[5] J Wolgemuth et al: “ Fejltilstande af krystallinske Si-moduler ”, PV Module Reliability Workshop 2010.

[6] M Zarmai: “ En gennemgang af samtrafiksteknologier til forbedret krystallinsk solcelle solcelle fotovoltaisk modulmontage”, Applied Energy, 2015.

[7] M Koehl et al: PV-pålidelighed (Cluster II): Resultater af et tysk fire-årigt fællesprojekt - Del I, resultater fremskyndet aldringstest og modellering af nedbrydning, 25. EU-PVSEC, 2010.